Eleme Sistemleri ve Pelet Elekleri | Atlas Yem

Eleme Sistemleri

Eleme Sistemleri - Ürün Yelpazemizi Keşfedin

Atlas Yem | Anahtar Teslim Yem Fabrikası ve Flake Tesisleri

Eleme Sistemleri Tüm Ürünleri

Kaliteli bir yem üretim süreci, sadece hammaddelerin doğru karıştırılmasıyla bitmez; ürünün fiziksel formunun da kusursuz olması gerekir. Atlas Yem eleme sistemleri, üretim hattının "kalite bekçisi" olarak görev yapar. Peletleme veya kırma işlemi sonrası oluşan tozları (fines) ve istenmeyen partikülleri nihai üründen ayırarak, çuvala giren yemin %100 standart ve temiz olmasını garanti eder.

Endüstriyel Ayrıştırma ve Tozsuzlaştırma Teknolojisi

Atlas Yem mühendisliği, farklı granül yapıları ve kapasite ihtiyaçları için optimize edilmiş rotary elek (döner elek) ve sarsak elek (vibrasyonlu elek) çözümleri sunar. Bu sistemler, peletlerin kırılmadan ve zarar görmeden sınıflandırılmasını sağlarken, ayrıştırılan tozları tekrar üretim döngüsüne kazandırarak hammadde kaybını sıfıra indirir. Özellikle pelet soğutma çıkışında kullanılan eleme teknolojilerimiz, ürünün PDI (Pelet Dayanıklılık İndeksi) değerini korur ve müşteri memnuniyetini doğrudan etkileyen "tozsuz yem" standartını yakalamanızı sağlar.

9 üründen 1–9 arası gösteriliyor

Atlas Yem | Anahtar Teslim Yem Fabrikası ve Flake Tesisleri

Vibro Elek Tüm Ürünleri

Vibro Elek, peletleme veya kırma işlemi tamamlanmış yemlerin, paketleme öncesinde istenmeyen toz ve kırıntılardan (fines) arındırılması için kullanılan stratejik bir ayrıştırma teknolojisidir. Atlas Yem mühendisliğiyle geliştirilen bu sistem, ürünü boyutuna göre kusursuz bir şekilde sınıflandırarak, son kullanıcıya giden yemin kalitesini ve PDI (Pelet Dayanıklılık İndeksi) standartlarını garanti altına alır.

Endüstriyel literatürde sarsak elek veya titreşimli elek olarak da bilinen bu ünite, lineer vibrasyon motorları sayesinde ürünün elek yüzeyine eşit yayılmasını sağlar. Bu teknoloji, granül yapısına zarar vermeden nazik bir eleme gerçekleştirir. Atlas Yem vibro elekleri, özellikle soğutma çıkışında oluşan tozları (toz geri dönüşümü) sisteme tekrar kazandırarak hammadde israfını önler.

Gövde yapısı, titreşimi zemine iletmeyecek şekilde izole edilmiş olup, ağır hizmet tipi yaylar ve şase ile desteklenmiştir. Çok katlı (deck) elek seçenekleri sayesinde, aynı anda farklı boyutlardaki ürünleri (örneğin; toz, kırık, pelet ve kaba partikül) tek bir gövdede ayrıştırabilirsiniz. Hızlı değiştirilebilir elek kasaları ve sızdırmazlık sağlayan fitil yapısı, operasyonel verimliliği artırırken bakım sürelerini minimuma indirir.

Atlas Yem | Anahtar Teslim Yem Fabrikası ve Flake Tesisleri

Sarsak Elek Tüm Ürünleri

Yem üretim sürecinin son ve en kritik aşaması, ürünün paketlemeye girmeden önce tozdan ve istenmeyen partiküllerden arındırılmasıdır. Atlas Yem sarsak elek sistemleri, peletleme veya kırma işlemi sonrası oluşan granülleri boyutlarına göre kusursuz bir şekilde sınıflandırır. Bu teknoloji, nihai ürünün kalitesini artırırken, PDI (Pelet Dayanıklılık İndeksi) standartlarını koruyarak müşteri memnuniyetini garanti altına alır.

Yüksek Titreşim ve Maksimum Verimlilik

Endüstriyel literatürde titreşimli elek olarak da bilinen bu ünite, eksantrik tahrik sistemi veya vibro motorlar aracılığıyla güçlü bir sarsıntı (vibrasyon) oluşturur. Bu hareket, ürünün elek yüzeyine eşit şekilde yayılmasını ve gözeneklerden geçerek tozun (fines) ayrışmasını sağlar. Atlas Yem sarsak elekleri, sadece istenilen boyuttaki kaliteli yemi paketlemeye gönderirken, ayrıştırılan tozları tekrar üretim döngüsüne kazandırarak hammadde israfını önler. Çelik konstrüksiyonu ve ağır hizmet tipi yay sistemi sayesinde, yüksek tonajlı üretimlerde dahi stabil ve sessiz çalışır.

Atlas Yem | Anahtar Teslim Yem Fabrikası ve Flake Tesisleri

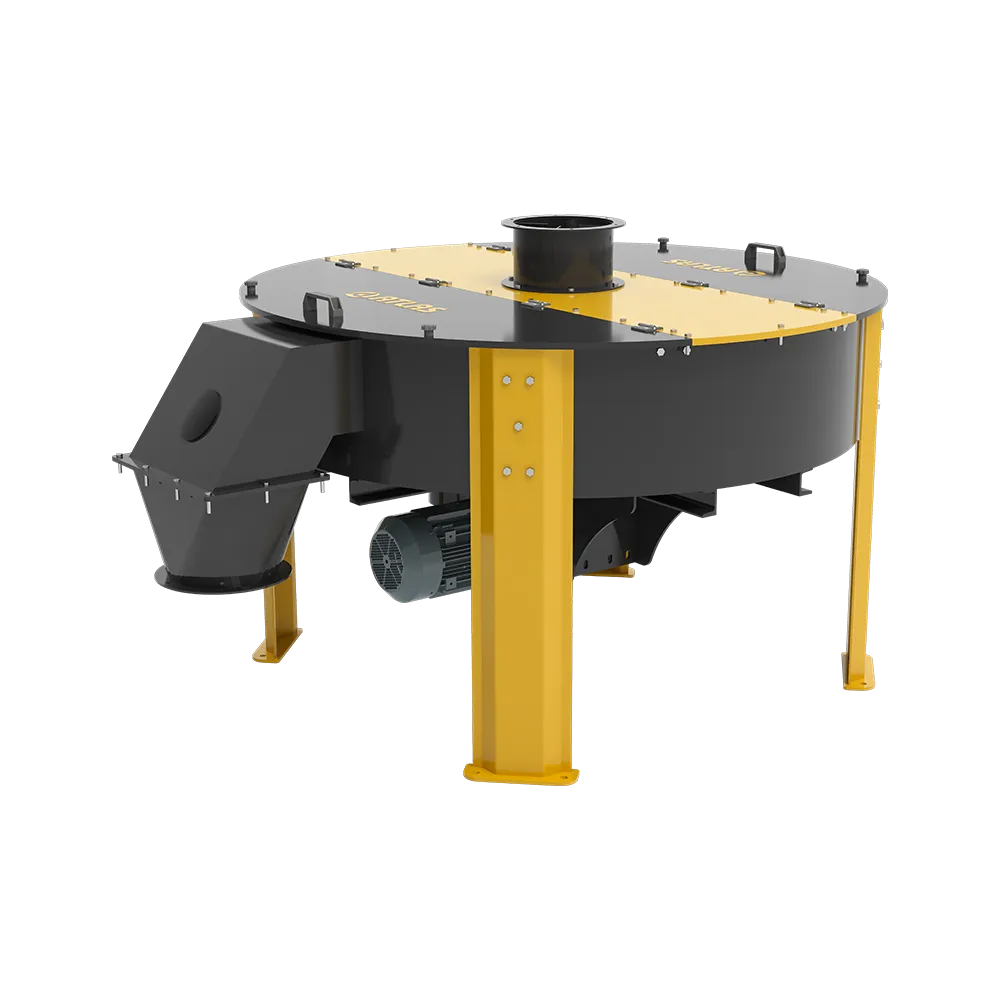

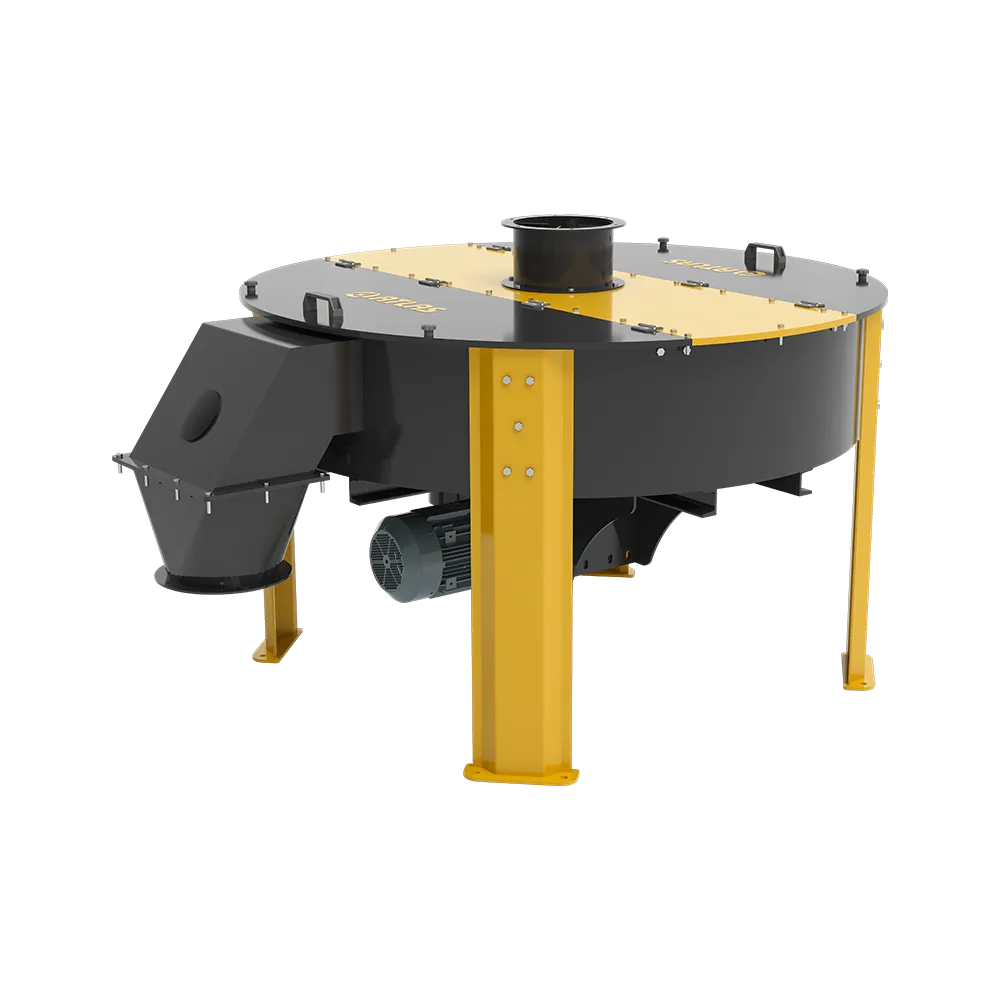

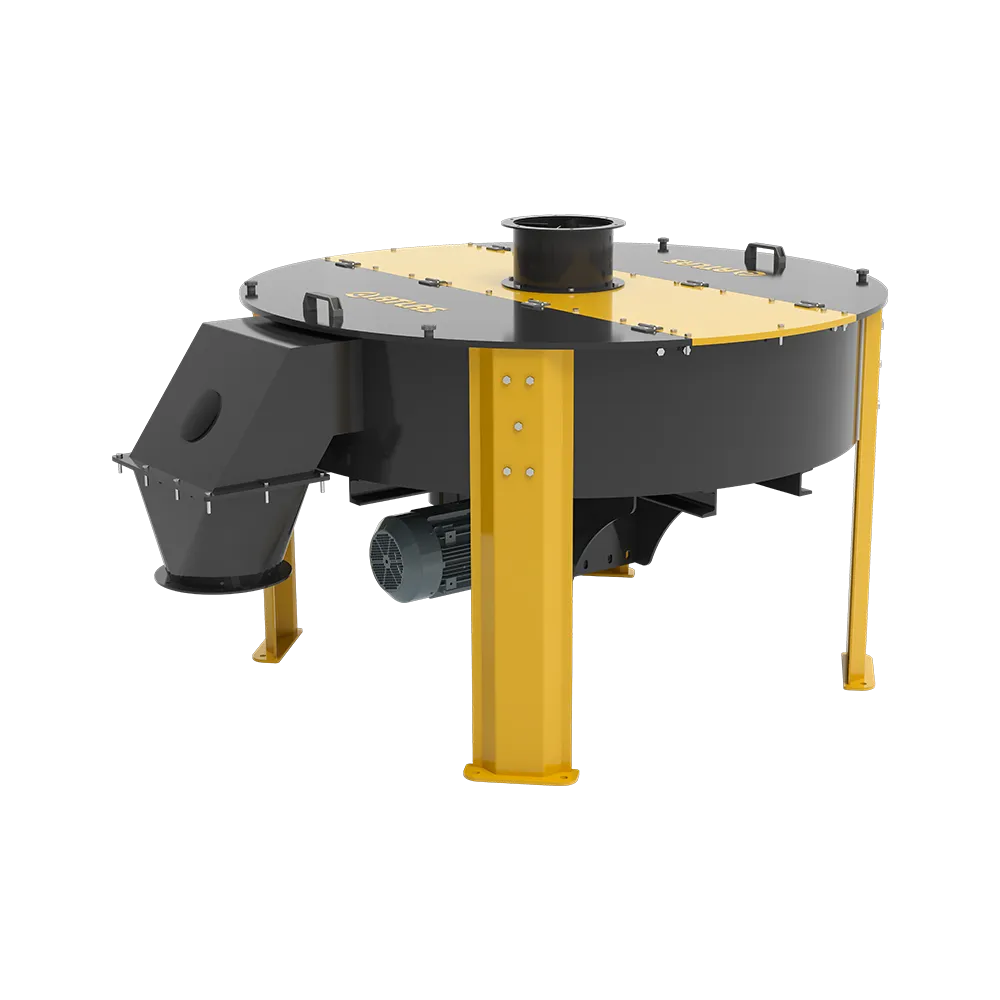

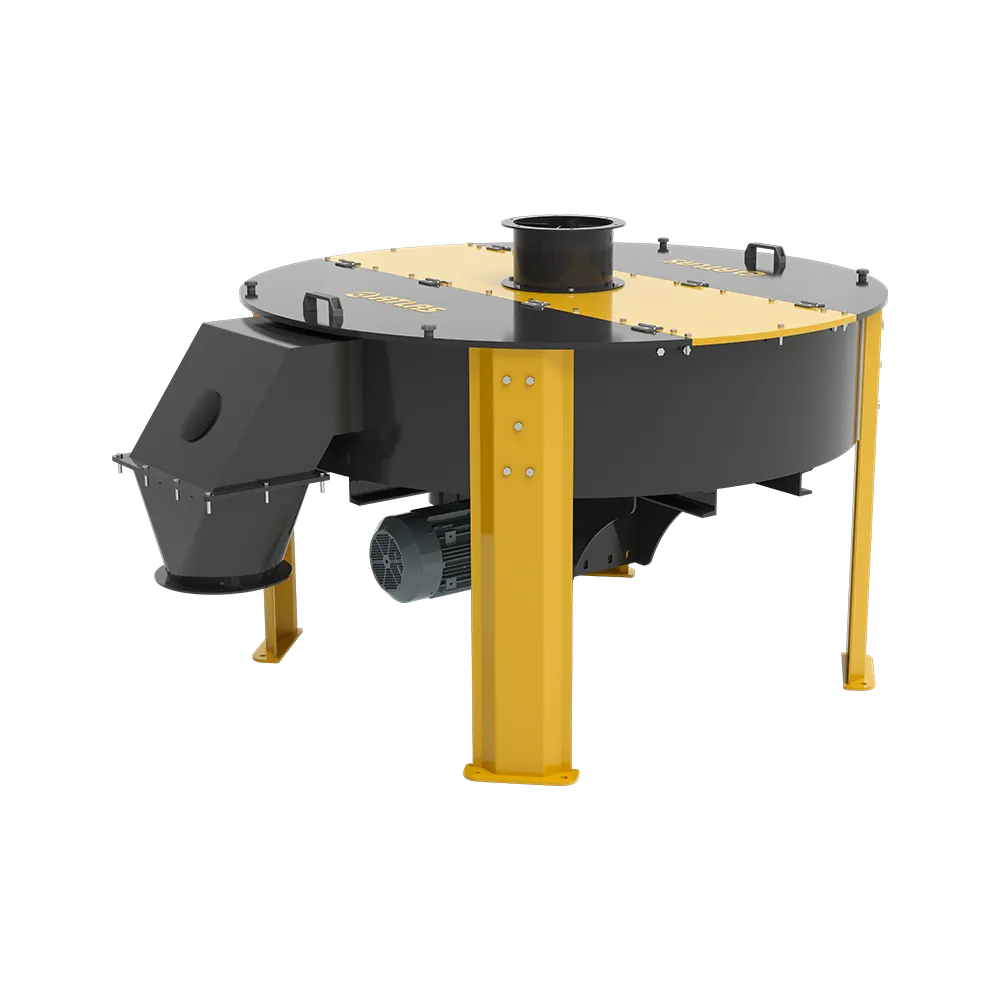

Daire Elek Tüm Ürünleri

Yem üretim sürecinde son ürünün kalitesini belirleyen en kritik aşamalardan biri, pelet veya granül yapısının doğru sınıflandırılmasıdır. Atlas Yem daire elek sistemleri, dairesel hareket prensibi ile hammaddelerin yüzeyde daha uzun süre kalmasını sağlayarak, en ince partiküllerde bile rakipsiz bir ayrıştırma hassasiyeti sunar. Tozsuz ve homojen bir nihai ürün için tasarlanan bu teknoloji, işletmenizin kalite standartlarını global ölçeğe taşır.

360 Derece Sınıflandırma ve Ürün Standardizasyonu

Endüstriyel literatürde rotary sifter veya döner elek olarak da bilinen daire elekler, sarsak eleklere göre daha nazik bir eleme süreci sunar. Bu sayede peletler kırılmadan sınıflandırılırken, PDI (Pelet Dayanıklılık İndeksi) değerleri korunur. Özel balans ağırlıkları ile minimize edilen vibrasyon, makinenin uzun ömürlü ve sessiz çalışmasını sağlar. Atlas Yem’in ileri mühendislik çözümü, istenmeyen tozları (fines) hızla ayırarak tekrar üretim döngüsüne kazandırır ve hammadde kaybını sıfıra indirir.